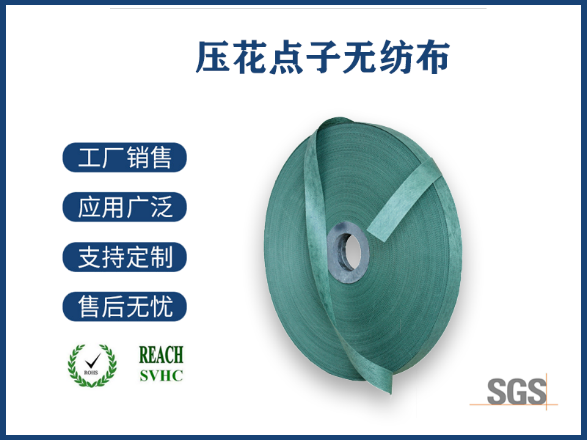

在无纺布生产领域,热轧技术是一种关键的成网工艺,赋予了无纺布独特的性能与多样的应用场景。本文将深入探讨无纺布生产厂家中热轧技术的核心要点、工艺流程及其所生产的无纺布产品的多元特性与广泛应用,揭示这一技术如何助力无纺布产业满足不同领域的需求并推动其持续发展。

热轧技术的基本原理与重要性

热轧是无纺布生产过程中的最后一道成网工序,它通过一对热轧辊对纤维网进行加热和加压处理,使纤维间的结合点熔化并粘连在一起,从而形成具有一定强度和稳定性的无纺布。这一过程中,热轧辊的温度通常设定在 100 - 150 度之间,以确保纤维能够充分熔融并有效粘结。 热轧技术对于无纺布的性能至关重要。首先,它显著提高了无纺布的物理强度,使其能够承受更大的拉力和压力,满足各种实际使用场景的需求。其次,热轧后的无纺布表面会形成均匀的轧点,这些轧点不仅增加了无纺布的表面摩擦系数,还使其具有良好的透气性和柔软度,进一步提升了产品的舒适性和实用性。

热轧工艺流程详解

纤维准备:选择合适的纤维原料,如聚酯(PET)、聚丙烯(PP)等,将其开松、梳理成均匀的纤维网。这是热轧工艺的基础,纤维的质量、长度和细度等因素都会影响最终无纺布的性能。

预热:纤维网进入热轧机前,通常会经过一段预热区域。通过热风或其他加热方式,使纤维网的温度逐渐升高,接近热轧辊的温度,为后续的热轧过程做好准备,提高生产效率和产品质量。

热轧操作:预热后的纤维网进入热轧机上下两层热轧辊之间。热轧辊内部有加热系统,通过导热油或电加热等方式将热量传递到辊表面,使纤维网受到高温和高压的作用。纤维在热轧点的作用下迅速熔融并粘结在一起,形成连续的无纺布。

冷却定型:热轧后的无纺布需要迅速冷却定型,以固定纤维的结合状态,防止变形和尺寸收缩。通常采用风冷或水冷的方式,使无纺布的温度快速下降至室温附近。

后处理:根据不同的应用需求,对热轧无纺布进行进一步的加工处理,如切割、缝制、印刷等,制成各种成品,如医用手术衣、购物袋、土工布等。

热轧无纺布的特点与优势

高强度:热轧工艺使纤维间形成了坚固的结合点,大大提高了无纺布的拉伸强度和撕裂强度,能够承受重物的压力和摩擦力,不易破损。

良好的透气性:尽管纤维间经过了热轧粘结,但仍然保留了大量的空隙,使空气能够自由流通,保持了无纺布的透气性。这对于服装、家居用品和医疗卫生用品等领域至关重要,能够提供舒适的使用体验并防止细菌滋生。

柔软舒适:热轧无纺布的纤维较细且柔软,经过热轧处理后,表面光滑平整,不会对皮肤造成刺激或不适感,适合用于制作直接接触皮肤的产品,如婴儿尿布、卫生巾、面膜等。

环保可回收:许多热轧无纺布采用可降解的纤维材料制成,如聚丙烯等。在自然环境中,这些无纺布能够在较短的时间内分解为无害的物质,减少了对环境的污染。同时,废弃的无纺布也可以进行回收再利用,符合可持续发展的要求。

热轧无纺布的应用领域

医疗卫生领域:用于生产手术衣、防护服、口罩、绷带、湿巾等产品。其高洁净度、低毒性和良好的生物相容性,能够有效防止细菌感染,保障患者和医护人员的健康安全。

服装行业:作为服装的衬里、粘合衬、絮片等材料,热轧无纺布可以提高服装的保暖性、保形性和穿着舒适度。此外,一些时尚品牌也开始将热轧无纺布应用于服装的设计和制作中,创造出独特的服装款式和风格。

家居用品:用于制作床上用品、窗帘、沙发套、地毯等家居装饰品和日用品。热轧无纺布的柔软性、透气性和耐用性使其成为家居用品的理想材料,能够为消费者带来更加舒适和美观的家居环境。

工业领域:在工业生产中,热轧无纺布可用于过滤材料、绝缘材料、包装材料、土工布等。其稳定的化学性能和物理性能能够满足工业生产过程中的各种要求,提高工作效率和产品质量。

热轧技术的发展与创新趋势

随着科技的不断进步和市场需求的日益增长,热轧技术也在不断发展和创新。一方面,生产厂家正在研发更先进的热轧设备和工艺,以提高生产效率、降低能耗和生产成本。例如,采用新型的加热技术和控制系统,实现更精确的温度控制和更均匀的热压效果;另一方面,研究人员也在探索新的纤维材料和复合工艺,开发出具有更高性能和特殊功能的热轧无纺布产品。例如,添加抗菌剂、抗静电剂等功能助剂,使无纺布具备抗菌、抗静电等特性,满足特定领域的应用需求。

热轧技术作为无纺布生产中的重要环节,以其独特的工艺原理和显著的优势,为无纺布产业的发展提供了强大的支撑。在未来的发展中,热轧技术将继续不断创新和优化,为市场带来更多高品质、高性能的无纺布产品,满足人们日益多样化的需求。

客服QQ

客服QQ